Les circuits hydrauliques représentent le fondement des systèmes de transmission de puissance dans de nombreux domaines industriels. Cette technologie, basée sur l'utilisation des fluides sous pression, permet d'actionner efficacement des machines et équipements tout en garantissant une précision et une fiabilité remarquables.

Les principes fondamentaux du circuit hydraulique

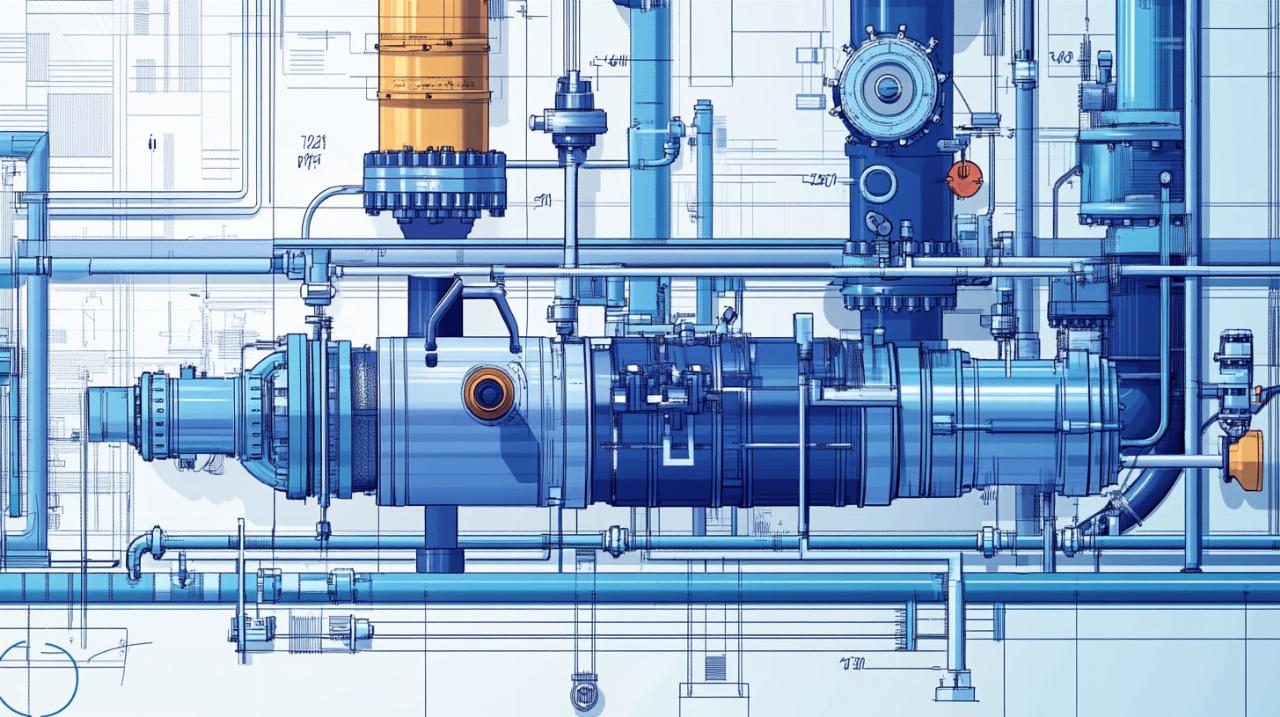

Un circuit hydraulique fonctionne grâce à la transmission de puissance par l'intermédiaire d'un fluide mis sous pression. Cette technologie s'appuie sur des composants tels que les pompes, les vannes et les tuyaux pour assurer le transport et la distribution de l'énergie.

Le fonctionnement basé sur la pression des fluides

La pression des fluides constitue le principe central des systèmes hydrauliques. Une pompe génère la force nécessaire pour mettre le fluide en mouvement, tandis que les vannes régulent son débit et sa direction. Cette circulation contrôlée permet d'actionner divers équipements comme les vérins ou les moteurs hydrauliques.

Les lois physiques appliquées aux systèmes hydrauliques

Les systèmes hydrauliques s'appuient sur des lois physiques fondamentales telles que le principe de Pascal et la conservation de l'énergie. Ces principes permettent de comprendre la transmission de force à travers le fluide et d'optimiser la conception des installations pour obtenir les meilleures performances énergétiques.

Les composants essentiels d'un circuit hydraulique

Un circuit hydraulique représente une installation technique sophistiquée, fondée sur la circulation des fluides sous pression. Cette configuration permet la transmission d'énergie et le fonctionnement d'équipements variés. La compréhension des éléments constitutifs s'avère indispensable pour garantir une performance optimale du système.

Les pompes et moteurs hydrauliques : rôles et caractéristiques

Les pompes hydrauliques constituent le cœur du système en assurant la mise en mouvement du fluide. Ces dispositifs transforment l'énergie mécanique en énergie hydraulique. Les pompes se déclinent en plusieurs catégories : manuelles, mécaniques ou électriques, chacune adaptée à des besoins spécifiques. Les moteurs hydrauliques, quant à eux, reçoivent cette énergie pour actionner divers composants. La sélection appropriée de ces éléments détermine la puissance et l'efficacité globale de l'installation.

Les distributeurs et valves : contrôle et régulation

Les distributeurs et valves assurent la gestion précise des flux dans le circuit. Les vannes, disponibles en versions manuelles ou pilotées, régulent le débit et orientent la circulation du fluide. Cette fonction permet d'ajuster la pression selon les besoins opérationnels. Un système bien conçu intègre différents types de vannes, notamment les modèles 2 et 3 voies, pour optimiser la distribution. L'association judicieuse de ces composants garantit une régulation fine et une performance énergétique satisfaisante du circuit hydraulique.

Le choix des matériaux et des fluides

L'installation d'un circuit hydraulique nécessite une sélection minutieuse des éléments qui le composent. La réussite du projet repose sur une parfaite adéquation entre les matériaux choisis et l'usage prévu du système. Les composants sélectionnés déterminent la durabilité, l'efficacité et la sécurité de l'installation.

Les types de tuyaux et raccords adaptés

Les tuyaux constituent l'élément central du réseau hydraulique. Le choix s'effectue selon plusieurs critères techniques : la pression nominale (PN), le diamètre nominal (DN) et la nature du fluide transporté. Les matériaux disponibles incluent le métal pour sa résistance aux hautes pressions, le plastique pour sa légèreté et sa résistance à la corrosion, ainsi que le caoutchouc pour sa flexibilité. Les raccords doivent garantir une étanchéité absolue et résister aux contraintes mécaniques. Un calorifugeage adapté des tuyauteries assure une protection thermique optimale et limite les déperditions d'énergie.

La sélection du fluide hydraulique selon l'usage

Le fluide hydraulique joue un rôle fondamental dans la transmission de puissance et la régulation thermique du système. Pour les installations de chauffage, l'eau reste le fluide principal, souvent associée à des additifs comme l'éthylène glycol (PEG) ou le monopropylène glycol (PG) pour la protection contre le gel. L'huile hydraulique s'utilise dans les systèmes industriels pour ses propriétés lubrifiantes et sa stabilité thermique. La qualité du fluide influence directement la longévité des équipements et prévient les problèmes de cavitation ou d'embouage. Un traitement régulier de l'eau s'avère indispensable pour éviter la formation de tartre et la corrosion dans les réseaux.

L'installation pas à pas d'un circuit hydraulique

L'installation d'un circuit hydraulique nécessite une méthodologie précise et une attention particulière aux détails. Cette démarche structurée garantit la performance et la longévité du système. La maîtrise des éléments techniques, associée à une bonne connaissance des composants, permet une réalisation optimale du projet.

L'installation d'un circuit hydraulique nécessite une méthodologie précise et une attention particulière aux détails. Cette démarche structurée garantit la performance et la longévité du système. La maîtrise des éléments techniques, associée à une bonne connaissance des composants, permet une réalisation optimale du projet.

La préparation et le montage des composants

La première étape consiste à sélectionner les composants adaptés aux besoins spécifiques de l'installation. Les pompes, vannes et tuyaux doivent être choisis selon les caractéristiques techniques requises. Le montage débute par l'assemblage de la pompe, élément central du système. Les tuyaux sont ensuite raccordés aux différents éléments en respectant les normes de pression (PN) et les diamètres nominaux (DN). L'installation des vannes de régulation et d'arrêt s'effectue aux points stratégiques pour assurer un contrôle optimal du débit.

Les tests et la mise en service du système

La phase de test commence par une vérification minutieuse de l'étanchéité des raccordements. Un contrôle du débit à palette (flow switch) permet de valider la circulation du fluide. La mise en service inclut la purge complète du réseau pour éliminer l'air présent dans les conduites. Le réglage des pressions s'effectue progressivement, suivi d'une période d'observation pour détecter d'éventuelles anomalies. La vérification des paramètres de fonctionnement finalise cette étape, assurant une performance optimale du circuit hydraulique.

La maintenance préventive des systèmes hydrauliques

La maintenance préventive constitue une étape fondamentale pour garantir la durabilité et la performance des systèmes hydrauliques. Cette approche planifiée permet d'anticiper les dysfonctionnements, d'optimiser les performances et de réduire les risques de pannes imprévues. Les opérations régulières de maintenance assurent le bon fonctionnement des pompes, vannes, moteurs et autres composants essentiels.

Les vérifications périodiques nécessaires

Un programme de vérification systématique s'impose pour maintenir l'intégrité du système hydraulique. La surveillance des niveaux de fluides, l'inspection des joints et des raccords, ainsi que le contrôle des pressions doivent être effectués selon un calendrier précis. L'analyse régulière de la qualité de l'huile permet de prévenir la formation de dépôts et la dégradation des composants. Les techniciens examinent également l'état des tuyaux, vérifient l'absence de fuites et s'assurent du bon fonctionnement des vannes de régulation.

Le remplacement des pièces d'usure

La longévité d'une installation hydraulique repose sur le renouvellement programmé des éléments soumis à l'usure. Les joints d'étanchéité, les filtres et les membranes nécessitent une attention particulière et un remplacement à intervalles réguliers. Les pompes et les moteurs comportent des pièces mobiles dont l'état doit être surveillé pour maintenir un rendement optimal. Le changement préventif des composants usés prévient les arrêts non planifiés et prolonge la durée de vie du système.

Les problèmes fréquents et leurs solutions

Les circuits hydrauliques nécessitent une attention particulière pour maintenir leur performance optimale. Une surveillance régulière permet d'identifier rapidement les dysfonctionnements et d'appliquer les corrections nécessaires. La compréhension des signes avant-coureurs facilite la maintenance préventive des installations.

Le diagnostic des pannes courantes

La cavitation des pompes représente une problématique majeure, caractérisée par des bruits anormaux et une baisse de performance. Les problèmes d'air dans les installations hydrauliques se manifestent par des bulles et une circulation irrégulière du fluide. L'encrassement des circuits et la formation de tartre affectent le fonctionnement des échangeurs thermiques, réduisant leur efficacité. Les anomalies de pression, détectables grâce aux pressostats, signalent souvent des dysfonctionnements du vase d'expansion ou des fuites dans le réseau.

Les réparations et ajustements appropriés

Le désembuage du circuit hydraulique s'avère indispensable pour éliminer les dépôts et restaurer une circulation optimale. L'équilibrage hydraulique requiert un réglage précis des vannes de régulation et des pompes à débit variable. L'installation de vannes d'arrêt stratégiquement placées facilite les interventions de maintenance. Le remplacement des joints défectueux et le calorifugeage des tuyauteries préviennent les pertes thermiques et les fuites. Un contrôle régulier des paramètres de fonctionnement, notamment le débit et la pression, garantit la longévité des équipements.